3D 打印模型支撑结构设计误区!错误设置 + 优化方案

3D打印模型支撑结构设计误区!错误设置 + 优化方案

随着3D打印技术的迅速发展,越来越多的制造行业和设计领域开始应用3D打印来制造复杂的模型和零部件。然而,在进行3D打印时,支撑结构的设计往往是影响打印效果和质量的关键因素。支撑结构不仅直接关系到打印的稳定性,还涉及到模型的表面质量、打印速度以及后期的后处理工作。本文将探讨在3D打印中常见的支撑结构设计误区,以及如何通过优化方案避免这些问题,确保打印质量。

一、支撑结构设计误区

1. 支撑结构的过度使用

一个常见的错误是,在3D打印时过度依赖支撑结构。一些设计者为了确保模型的各个部分都能顺利打印,往往会在不必要的位置添加支撑结构。过多的支撑不仅增加了打印的时间,还增加了材料的消耗。在某些情况下,支撑结构的过度使用还可能导致打印过程中发生塌陷或变形,尤其是在细节部分。

2. 支撑结构设置位置不合理

支撑结构的设置位置也会影响打印效果。很多初学者在设置支撑时,往往只是简单地选择了自动生成支撑,忽略了支撑位置的优化。支撑结构应当尽量放置在不影响外观的区域,特别是在一些复杂的模型上。如果支撑位置不合理,可能会造成支撑与模型之间的接触过于紧密,影响表面质量,甚至导致后期去除支撑时损坏模型。

3. 忽视支撑的类型选择

3D打印机支持多种不同类型的支撑结构,包括网格状支撑、树状支撑和触点支撑等。很多设计者在选择支撑类型时没有考虑到模型的具体需求,使用了不适合的支撑类型。例如,树状支撑虽然在某些复杂模型上表现优秀,但在一些简单的几何形状中可能会浪费过多的材料,且去除难度较大。正确的支撑类型选择能够有效提升打印效果和后处理效率。

4. 忽略支撑与模型的连接部分

支撑结构与模型之间的连接方式也往往被忽视。如果支撑与模型的连接点设计不合理,可能会导致支撑无法牢固地支撑模型,造成打印过程中模型的倾斜或崩塌。理想的连接点应当保证支撑结构能在整个打印过程中保持稳定,同时又不会对模型的外观和表面产生不良影响。

5. 支撑密度和支撑角度设置不当

支撑密度的设置直接影响打印的精度与效果。很多用户会在支撑密度上做出不恰当的调整,一些人可能为了省料而将支撑密度设置得过低,而另一些则过度增加支撑密度以保证稳定性。过低的支撑密度会导致打印不稳定,甚至模型部分会悬空,无法得到支撑;而过高的密度则会增加材料浪费,且增加去除支撑的难度。

二、支撑结构优化方案

1. 精准设置支撑位置

在设计3D打印模型时,首先应对模型进行全面分析,评估哪些部位需要支撑,哪些可以避免支撑。对于复杂的模型,可以通过旋转、调整角度等方式减少支撑的需求。一般来说,支撑应当放置在隐蔽的位置,例如模型的底部或不显眼的边缘,避免影响整体外观和表面质量。

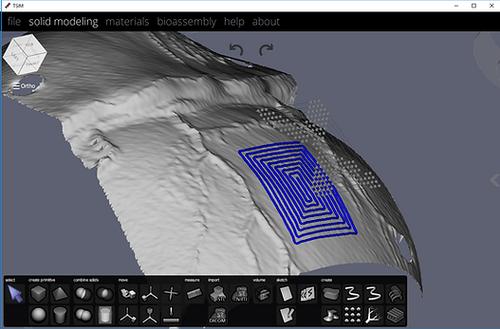

2. 选择合适的支撑类型

选择合适的支撑类型非常重要。对于复杂模型,树状支撑类型通常能提供最佳的支持效果,但对于简单几何体,则可以考虑使用线性或网格状支撑。树状支撑的优点在于减少了接触面,从而降低了支撑去除的难度。合理选择支撑类型,能够有效减少后期清理的工作量,同时提升打印精度。

3. 调整支撑密度和支撑角度

支撑密度和支撑角度的设置应根据模型的实际情况进行调整。对于需要较高支撑的部件,可以适当增加支撑密度,以确保模型在打印过程中不会发生倾斜或掉落。同时,支撑角度也应根据模型的倾斜角度进行优化,避免过度支撑。一般来说,支撑角度设置在45度左右能确保支撑效果良好,同时减少支撑结构的使用。

4. 使用水溶性支撑材料

对于需要较多支撑的模型,建议使用水溶性支撑材料。水溶性支撑材料的最大优势在于能够在打印完成后通过水溶解去除,无需手工清理。这样不仅能够保持模型表面的完整性,还能大大减少人工去除支撑的难度。当前市面上已提供多种水溶性支撑材料,可以根据模型的材质和打印需求进行选择。

5. 设计支撑的自定义方式

对于一些复杂的模型,传统的自动生成支撑可能无法满足需求。此时,设计者可以通过手动自定义支撑结构。许多3D打印软件都提供了自定义支撑功能,设计者可以根据模型的结构特点,选择性地添加支撑,避免不必要的支撑浪费。

三、结语

综上所述,3D打印支撑结构的设计和优化是一个非常重要的环节,它直接影响打印的精度、质量以及后处理的难度。通过避免常见的设计误区,并采用合适的支撑结构优化方案,能够有效提升3D打印的效果和效率。在未来的打印应用中,支撑结构设计将持续改进,为3D打印技术的发展注入更多的可能性。