3D 打印模型支撑结构设计误区!优化方案与操作步骤

3D打印模型支撑结构设计误区与优化方案

随着3D打印技术的快速发展,越来越多的行业开始采用该技术进行产品设计与制造。然而,在3D打印过程中,支撑结构的设计一直是一个备受关注的话题。支撑结构不仅影响打印质量,还直接影响打印效率、成本和成品的精度。尽管3D打印技术提供了前所未有的设计自由度,但设计不当的支撑结构可能导致一系列问题。本文将深入分析3D打印支撑结构设计的常见误区,并提供优化方案与操作步骤,帮助设计师在打印过程中获得更好的效果。

1. 支撑结构设计的常见误区

1.1 忽视打印角度

在3D打印中,模型的打印角度直接影响支撑结构的必要性。许多设计师没有考虑到打印角度,导致在打印过程中需要不必要的支撑结构。特别是在角度较小的区域,如果没有适当的支撑,可能会出现过度弯曲或塌陷。

1.2 过度使用支撑结构

很多设计师在3D打印模型时,习惯性地为整个模型增加支撑结构,即使某些部分完全可以在没有支撑的情况下打印出来。这不仅浪费了打印材料,还增加了打印时间。过度使用支撑结构可能导致后期去除支撑时对成品的损伤。

1.3 支撑结构与模型表面接触不当

支撑结构与模型表面接触不当可能导致成品表面出现粗糙不平,影响外观和精度。支撑结构与表面接触区域的处理非常重要。如果接触过于紧密,去除支撑后可能出现痕迹,影响美观;如果接触过于松散,支撑效果又会大打折扣。

1.4 忽视支撑结构的可移除性

在某些情况下,设计师会忽略支撑结构的易拆卸性。某些支撑结构在去除时较为困难,可能会造成损坏,特别是在复杂模型上。设计时必须确保支撑结构在完成打印后能够轻松移除。

2. 支撑结构优化方案

为了克服上述误区,设计师可以采取一系列优化方案,使支撑结构更加高效,既能保证打印质量,又能减少后期的修整工作。

2.1 选择合适的打印角度

设计师需要充分考虑3D打印时的打印角度。合理的打印角度不仅能够减少对支撑的需求,还能有效提高成品的稳定性。例如,对于一些具有悬垂部分的模型,可以调整打印角度,使这些部分不再需要支撑,或者使用斜角设计来降低悬空区域的面积,减少支撑的需求。

2.2 精确计算支撑的使用

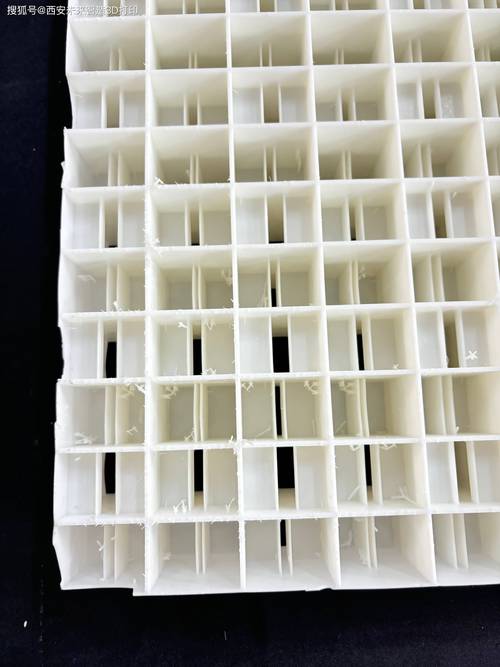

支撑结构的设计应根据模型的复杂程度、形状以及打印机的打印能力来决定。不是所有的模型都需要全方位的支撑。设计师可以使用软件中的支撑生成工具,精准控制支撑的数量、位置和密度,避免过度使用支撑结构。同时,也可以根据不同的材料选择不同类型的支撑结构,如树状支撑、网格支撑等,以提高打印效率。

2.3 优化支撑与表面接触的设计

优化支撑与模型表面接触的设计可以大大改善成品表面质量。支撑结构的接触点可以设计得更加细小或带有间隙,以减少对表面的影响。在设计时,可以使用斜面或曲面设计来降低支撑与表面的接触面积,从而减少表面损伤。

2.4 考虑支撑的可拆卸性

为了保证后期去除支撑时不造成成品损伤,设计师可以考虑支撑结构的可拆卸性。支撑结构应设计为易于拆卸且不损坏模型表面。通常,使用较软的支撑材料或设计支撑部分为可断裂形式,可以使拆卸变得更加容易。

3. 3D打印支撑结构设计的操作步骤

3.1 模型分析

在进行支撑结构设计前,首先需要对3D模型进行分析。了解模型的几何形状、尺寸、可能的悬垂部分以及打印过程中可能遇到的难点。模型分析是设计合适支撑结构的第一步。

3.2 选择支撑类型

根据模型的特点,选择合适的支撑类型。常见的支撑类型有树状支撑、线性支撑和网格支撑。树状支撑适用于复杂模型,线性支撑适用于较简单的结构,而网格支撑则能平衡支撑效果和材料使用。

3.3 设置支撑参数

使用3D打印软件时,可以调整支撑的密度、角度和支持方式。例如,在高细节区域使用低密度支撑,减少对表面的影响;在较大的悬空区域使用较高密度支撑,确保打印的稳定性。

3.4 打印与后处理

完成支撑设计后,开始打印并注意打印过程中支撑结构的表现。打印完成后,小心拆除支撑结构。对于较难去除的支撑部分,可以使用工具辅助,确保不会损坏成品。

3.5 调整与优化

打印后对成品进行检查,评估支撑结构的效果。如果发现问题,进行调整。通过多次测试,逐渐找到最适合该模型的支撑设计方案。

4. 结语

合理的支撑结构设计对于3D打印的成功至关重要。从设计误区到优化方案,每一步的改进都能提升打印质量,减少材料浪费,并降低后期修整的难度。通过不断优化支撑结构设计,设计师能够更高效地使用3D打印技术,实现更精确、更美观的成品。希望本文的建议能为广大设计师提供一些有价值的参考,助力更多高质量的3D打印项目。

- 上一篇酒店住宿安全检查要点

- 下一篇背包过重对身体的潜在伤害